Como ya sabrás, vivimos en un mundo en constante evolución tecnológica; por eso recibimos con los brazos abiertos cualquier mecanismo que nos permita mejorar la eficiencia y la precisión en la industria. Un buen ejemplo son los llamados autómatas programables o PLC, ¿sabes qué son y cómo funcionan?

Lo cierto es que se crearon con el fin de que pudieran sustituir a los tradicionales relés electromagnéticos, pero han terminado convirtiéndose en una solución mucho más interesante.

¿Te gustaría aprender a programar PLCs o autómatas programables? ¡Puedes empezar leyendo este artículo!

¿Qué son los autómatas programables o PLC?

Los autómatas programables o controladores lógicos programables, conocidos también como PLC por sus siglas en inglés (Programmable Logic Controller), son dispositivos electrónicos que se usan en el sector industrial para controlar máquinas, funciones y procesos de manera automática.

Actúan como el cerebro detrás de una operación industrial, y es que permiten una gestión eficiente y flexible de las tareas sin necesidad de que haya intervención humana directa.

Tipos de autómatas programables

Los autómatas programables se clasifican en varios tipos, cada uno diseñado para satisfacer distintas necesidades específicas de la industria. Entre los PLC más comunes, encontramos:

- Compactos. Integrados en una sola unidad, son ideales para aplicaciones sencillas y con espacio limitado.

- Modulares. Compuestos por módulos que se pueden añadir o quitar, nos ofrecen mayor flexibilidad para las diferentes necesidades de un proyecto.

- De alto rendimiento. Son aquellos capaces de manejar tareas muy complejas y el procesamiento de datos a alta velocidad.

- Seguridad. Son los diseñados específicamente para gestionar funciones de seguridad críticas en entornos industriales.

- Otros. Hay autómatas programables optimizados para tareas específicas dentro de ciertas industrias. ¿Un ejemplo? La manipulación de alimentos o la farmacéutica.

Funcionamiento de los autómatas programables

Ya conoces la definición de autómatas programables y los diferentes tipos que existen. Ahora bien, ¿cómo trabajan exactamente?

Estos dispositivos funcionan recopilando datos a través de sensores o dispositivos de entrada, para luego procesar esta información según parámetros previamente establecidos y activar las salidas correspondientes.

Durante el ciclo, el PLC realiza estas funciones: primero, supervisa las entradas para recoger datos de sensores; después, ejecuta un programa que toma decisiones basándose en estos datos; y, por último, actúa sobre las salidas para gestionar el funcionamiento de las máquinas o procesos.

Así, los autómatas programables pueden monitorear variables como el tiempo de ejecución, la productividad y la temperatura, ajustar cada operación automáticamente, y generar alertas ante posibles anomalías.

Componentes clave de los PLC o autómatas programables

Por supuesto, el funcionamiento de los autómatas programables es posible gracias a sus componentes clave, que son:

- Unidad de Procesamiento Central (CPU). Es el cerebro del PLC y, gracias a este, podemos ejecutar el programa de control, procesar datos y tomar decisiones.

- Memoria. Almacena el programa de control y los datos de operación, así que es esencial para el funcionamiento y la flexibilidad del dispositivo.

- Interfaces de Entrada/Salida (E/S). Permiten al autómata programable leer señales de sensores y actuar sobre elementos de control.

- Fuente de alimentación. Proporciona la energía necesaria para que el PLC y sus componentes funcionen correctamente.

- Sistema de programación y comunicación. Es el propio dispositivo o unidad, que facilita la creación de programas de control y la comunicación con otros sistemas industriales para una integración eficaz.

Programación de los autómatas programables

¿Y cómo se programan los autómatas programables? Pues mediante diferentes lenguajes de programación. Entre los más utilizados encontramos:

- Lenguaje de programación KOP, Ladder Logic o diagrama de escalera, probablemente el más popular entre técnicos y electricistas.Es intuitivo y sencillo, porque su representación gráfica es muy similar a la de los esquemas eléctricos.

- Lenguaje de programación FUP (Funcional de Usuario Programable) o en bloques de función (FBD), un lenguaje gráfico que se centra en la funcionalidad del usuario final. ¿Cómo? Simplificando la programación, al presentar operaciones comunes de manera intuitiva. Este lenguaje utiliza bloques de función para representar la lógica de control. Estos bloques se conectan entre sí para crear programas complejos.

- Lenguaje de lista de instrucciones (IL). Más similar a la programación en lenguajes de bajo nivel, el lenguaje IL usa una lista de instrucciones para describir la secuencia de operaciones del PLC.

- Lenguaje de programación estructurada (ST). Parecido a los lenguajes de programación convencionales como C o Pascal, el ST nos permite una programación más estructurada y modular de los autómatas.

Aplicaciones de los PLC en la industria

Gracias a su flexibilidad y capacidad para controlar procesos complejos en tiempo real, los autómatas programables son soluciones indispensables para una amplia gama de aplicaciones industriales en diversos sectores.

Te vendría bien algún ejemplo, ¿verdad? Aquí te dejamos algunas de sus aplicaciones más populares:

- Control de líneas de montaje.

- Automatización de procesos de empaquetado de productos.

- Gestión de sistemas de energía renovable.

- Control de máquinas de CNC (Control Numérico Computarizado).

- Sistemas de control de procesos químicos.

- Gestión de sistemas de climatización.

- Monitoreo y control de sistemas de seguridad.

- Operaciones en plantas de tratamiento de aguas.

Beneficios del uso de autómatas programables en la industria

Las ventajas del uso de autómatas programables en entornos industriales no son pocas. Y es que, como ya hemos visto, contribuyen a mejorar la productividad, eficiencia y seguridad en todo tipo de procesos.

¿En qué se traduce esto? Pues en el éxito y la competitividad en el mercado global de aquellas empresas que los utilizan.

Vamos a ver sus beneficios más en detalle:

- Requieren un espacio menor, lo que los hace más manejables.

- Eliminan los posibles errores humanos en el control de procesos, favoreciendo la precisión en las tareas. Además, permiten detectar rápido los fallos y corregirlos a tiempo.

- Al automatizar tareas repetitivas, optimizan los tiempos de producción y mejoran así la eficiencia.

- Se adaptan fácilmente a cambios en los procesos productivos.

- Aseguran la consistencia en la fase de producción, mejorando la calidad del producto.

- Ofrecen un rendimiento fiable porque están diseñados para usarse en entornos industriales.

- Disminuyen la necesidad de intervención humana en procesos peligrosos, lo que desemboca en la mejora de la seguridad de los trabajadores.

- Se pueden integrar con otros sistemas de automatización industrial.

- Todo esto se traduce en la reducción de los costes para la compañía y en la obtención de datos interesantes para el análisis y la mejora continua de los procesos.

Aprendizaje y formación en PLC: primeros pasos

¿Te ha resultado interesante este post? La verdad es que dominar el uso de los autómatas programables puede abrirte un mundo de oportunidades en el sector industrial.

El mercado laboral busca siempre especialistas cualificados, por eso iniciar tu formación en este campo es la mejor manera de ganar puestos y poder trabajar con autómatas programables.

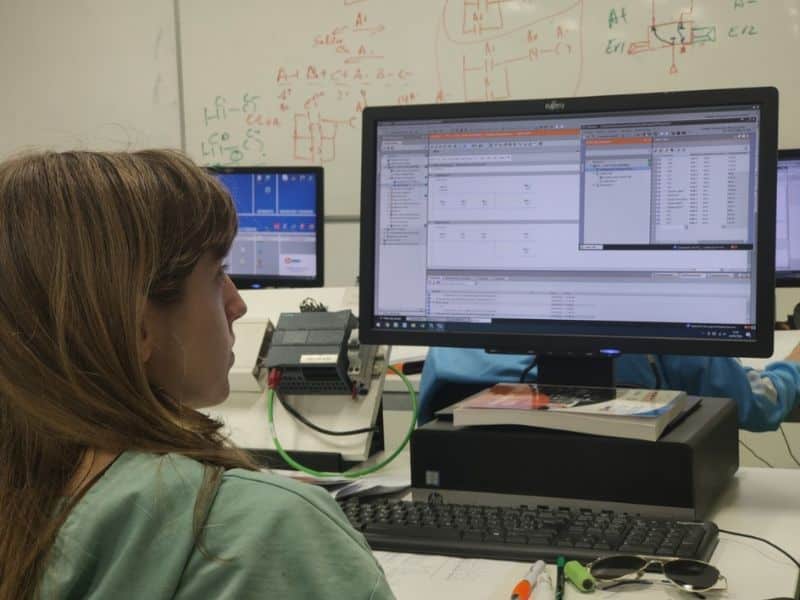

¿Dónde estudiar? Pues preferiblemente en un centro de formación industrial, como Lacor Formación. Empezar es tan sencillo como inscribirte en alguno de nuestros cursos de automatización industrial, que están diseñados para enseñarte desde los conceptos básicos hasta las técnicas avanzadas de programación y mantenimiento de PLCs.

Con clases prácticas, recursos actualizados y el apoyo de expertos en la materia, estarás más que preparado para transformar tu interés en un futuro sólido y contribuir a la innovación industrial.

¿Listo para dar ese paso? ¡Contacta con nosotros para más información!